新造型機と模型収納庫を組み合わせた

日本初の生産システムです。高品質で

少ロット生産を低コストで可能にしました。

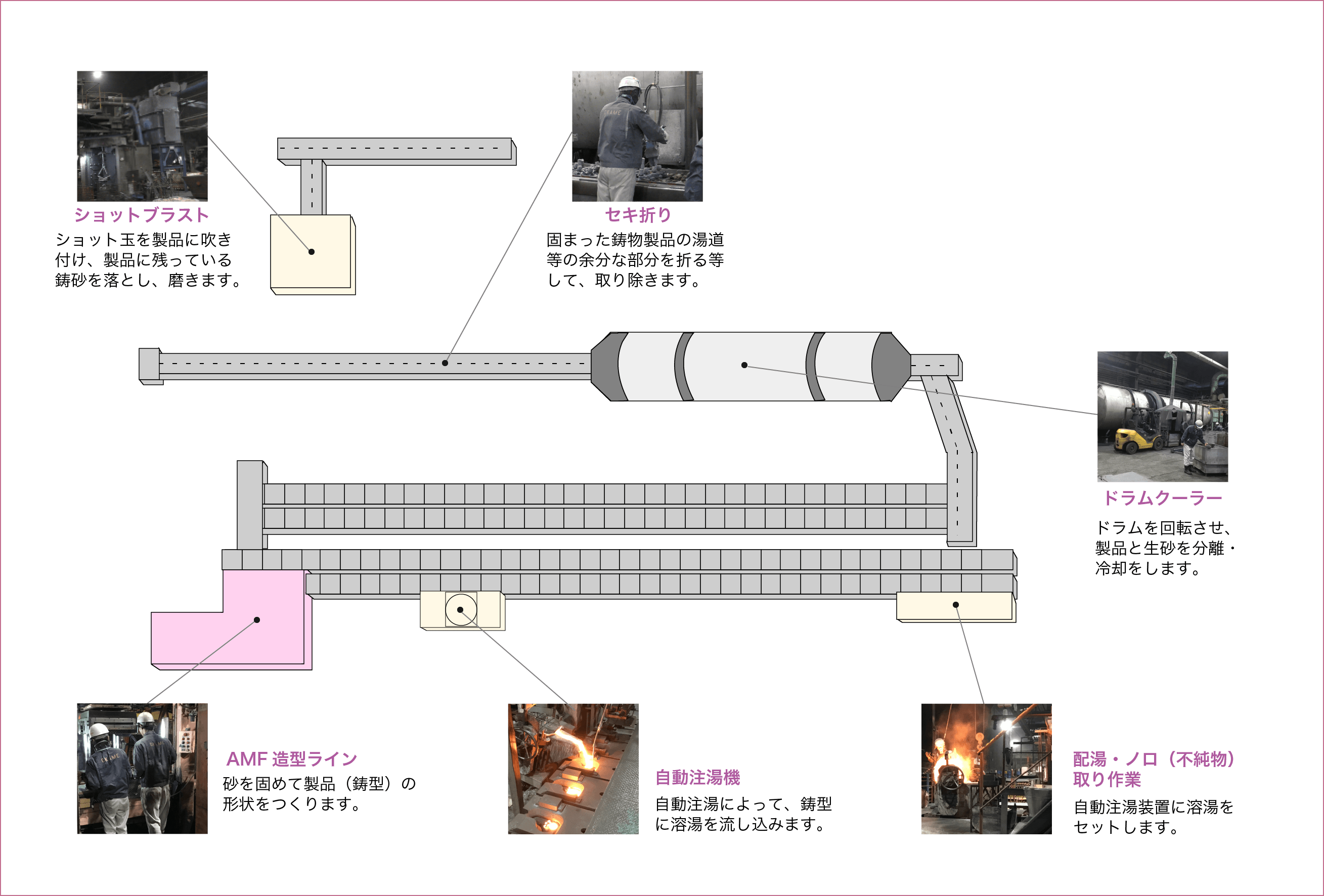

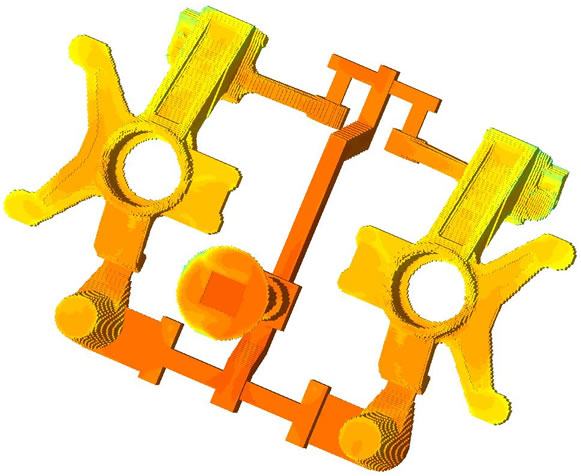

鋳造はまず、仕様書に基いた鋳造品の設計、鋳造方案(製品レイアウト)の検討から始まります。鋳造製品に加工が必要な場合は加工設計も行います。次に鋳型製作に必要な模型を製作します。当社は、こうした素材設計から、造型、鋳込、最終の製品加工、さらに各工程ごとの検査システムに至るまで、すべて自社一貫体制で臨んでいます。これは、「納期絶対」を目標とした当社の顧客至上主義の現れのひとつといえます。

溶解炉(電気炉)で鋳造用原材料(銑鉄・スクラップ)を溶解して溶湯を作ります。これを鋳型に流し込み(鋳込)、冷却後、鋳型から取り出し(解枠)、不要部分を除去します(堰折)。さらに、ショットにより砂落しを行い、鋳肌を清掃し、検査後異常がなければ、製品として出荷されます。製造中の湿度の変化等、些細なズレが製品に影響を与える為、設計だけではなく、製造現場も含む全社での取り組みが当社の品質を支えています。

![]()